橋殼零件清洗工藝研究及清潔度檢測

拖拉機上的主要殼體類零件有發動機箱體、 缸體、 傳動箱、 車橋殼體、 變速器箱體等。這些殼體類零件承載著整個拖拉機的動力部分和動力傳動部分的工作任務,其清潔度關乎著整個拖拉機的質量、 耐用性和使用壽命。

殼體類零件常用的清洗方法有浸泡噴淋清洗、定點定位壓力清洗、 超聲波清洗、 浪涌式翻轉清洗等多種化學和物理清洗方式, 以及復雜腔體的多種清洗方式的組合清洗。在整個清洗的過程中不單要考慮清洗方式,還需要考慮被清洗零件的材質、 污垢特點、 污齡長短, 結合材質及污垢特點及清洗設備, 選用合適的清洗劑、 清洗工藝, 才能保證被清洗零件的清潔度滿足制造工藝要求, 達到提高產品質量的目的。

根據橋殼零件的結構特點及其污垢特點,在生產工藝中選用具有不同噴淋壓力的棘爪步進探針清洗機。該設備的特點是可以采用較高一些的噴淋壓力對橋殼內腔進行定位清洗,解決浸泡清洗通過式噴淋清洗不能很好地清洗橋殼內腔的問題。

棘爪步進探針式清洗設備清洗工藝流程:

“原位”—上料—氣動校檢—吸風除霧—高壓(內腔及琵琶孔)清洗Ⅰ、外表面清洗Ⅰ(低壓)—高壓(內腔及琵琶孔)清洗Ⅱ、外表面清洗Ⅱ(低壓)—風刀吹水—隔離(內腔瀝水)—外表面(內腔及琵琶孔)漂洗—吸風除霧—脈沖吹干—隔離—熱風烘干—隔離—冷卻—下料—出口升降臺下降—夾具回流—進口升降臺提升—夾具返回上料端。

清洗工藝試驗方案

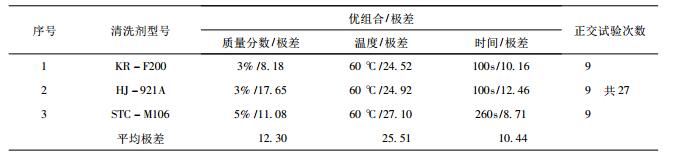

根據現有清洗設備的條件,選擇實驗室研究的清洗工藝必須與現場清洗工藝一致,才能對現場的試驗具有指導作用。在清洗機選定的情況下,可變的因素有:清洗液濃度、清洗溫度、清洗時間。清洗工藝的最佳條件可以采用三因素三水平正交試驗。

三因素為清洗液質量分數、清洗溫度、清洗時間;三水平分別為3%、5%、7%;溫度40℃、50℃、60℃;時間為100s、180s、260s。

依據所選定的“三因素三水平” , 對三家所提供的清洗劑,分別進行“實驗室” 清洗工藝試驗和現場清洗工藝試驗。試驗為每一種清洗劑正交試驗次數為 9 次, 三種清洗劑試驗次數共計 27 次, 分別得出實驗室清洗工藝正交試驗結果和清洗現場正交試驗結果如下。

“實驗室” 正交試驗結果

“生產現場” 正交試驗結果

橋殼零件最佳清洗工藝參數

以前橋類零件清潔度檢測,多采用孔徑為38 μm的 400 目不銹鋼過濾篩過濾清洗液。也就是說, 小于 38 μm 的顆粒物可以通過其篩孔進入到濾液之中,即小于 38 μm 的顆粒物不作為殘渣計入清潔度的檢測結果中。有研究資料顯示, 顆粒物直徑 為( 10 ~ 40) μm 之間時, 對傳動副、 滑動副的磨損為最大。所以在選定的清洗劑和清洗工藝條件下, 對清洗后的橋殼零件進行清潔度檢測試驗時, 采用重量法測定橋殼零件的清潔度, 且重量法抽濾清洗液時選用 5 μm 的濾膜抽濾。為了對所選用的清洗劑及清洗工藝進行驗證,分別測定橋殼零件外表面及內腔清潔度進行了對比試驗,試驗結果如表 1、 表 2 所示。

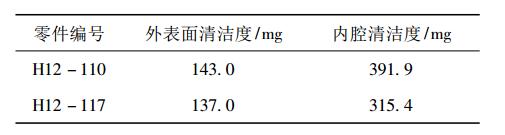

表 1 為生產現場清洗試驗未進入之前, 生產現場使用通過式清洗機和自行采購的清洗劑清洗后的兩個橋殼零件, 用重量法測定這兩個橋殼零件清潔度( 抽濾用 5 μm 的濾膜) 。

研究以前現場清洗零件的清潔度

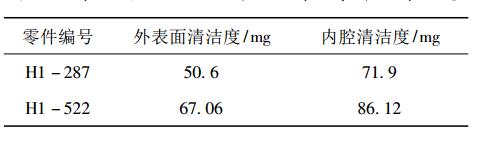

表 2 為生產現場清洗試驗進入后, 采用棘爪步進探針式清洗機, 選用合適清洗劑和最佳清洗工藝條件下清洗的橋殼零件, 用重量法測定兩個橋殼零件清潔度( 抽濾用 5 μm 的濾膜) 。

清洗試驗研究以后現場清洗零件的清潔度

從清潔度檢測結果來看, 選用合適的清洗劑及生產現場清洗工藝試驗后, 橋殼零件的清洗質量有了顯著的提高。

推薦檢測儀器

安捷萊清潔度檢測儀